2014年05月06日

自然に学ぶ製品で新たな付加価値を ~ 昭和テック

Keywords: ニュースレター エコ・ソーシャルビジネス 企業活動 生態系・生物多様性

JFS ニュースレター No.140 (2014年4月号)

シリーズ:持続可能な社会を目指して - 日本企業の挑戦 第106回

Copyright 株式会社昭和テック All Rights Reserved.

自然や生命に技術を学ぶ「バイオミミクリ」。カメラ、自動車部品、医療機器用の精密ゴム金型や業務用印鑑の製造を行うJFS法人会員の株式会社昭和テックでは、この「バイオミミクリ」を活用した独自の技術で製品開発を行っています。

JFSでも、日立環境財団の助成を得て、「自然に学ぶ」技術や研究についての内外の動きや事例を紹介するプロジェクトを2005年と2011年にそれぞれ実施し、プロジェクトページにまとめています。

http://www.japanfs.org/ja/projects/biomimicry/

人類は有史以来、さまざまな工夫を重ねながら文明や科学を発達させてきました。でも、まだまだ自然の仕組みに敵わないものが多々あります。人間にはできない多くのことを、生物は簡単に行っています。しかも、それらは自然の摂理に反しておらず、自然を修復不可能なまでに傷つけたりすることはありません。

この素晴らしくて不思議な自然の営みを、製品に応用するにはどうすれば良いか?昭和テックでは、ゴム金型表面の超微細加工技術「ミミクロコート」を独自に開発し、自然からの学びをゴム製品に活かすことで、新たな付加価値を生み出すことに取り組んでいます。「ミミクロ」は、バイオミミクリに代表される「ミミクリ(擬態)」と、微細加工技術で扱われる「ミクロ」を融合した造語です。

2010年2月、昭和テックは、自然に学ぶ製品を作るための微細加工技術の実現を目指し、東京都中小企業振興公社が主催する産学連携デザイン開発プロジェクトに応募しました。このプロジェクトは、自社製品・技術を開発したい中小企業と、商品開発の機会を得たい工学・デザイン系の大学が協力し、新しい商品や技術を開発する取り組みです。

2010年4月にマッチング会が行われ、「精密ゴム金型成型技術の応用と展開」のデザイン開発をテーマに、法政大学デザイン工学部の大島礼治教授の研究室と共同での開発がスタートしました。

大島教授は、昭和テックとの連携について「産学連携デザイン開発プロジェクトは単に中小企業と大学の出会いの場ではなく、互いのスキルを最大限に引出し、中小企業の可能性をデザイン的視点から具体的で理解しやすい形にまとめ上げることと理解しています。昭和テックの最大スキルは金型設計から精密金型の製作、更には試し成型まで一貫して行えることにあります。この一期通貫の能力をより魅力ある価値に変換することを目的に直接金型に微細加工を施すプロジェクトをスタートさせました」と語っています。

「バイオミミクリ」の視点を活かす最初の一歩は、タコの吸盤の仕組みを取り入れたゴム製吸盤の製作でした。既存の吸盤製品の課題は、強い荷重がかかったり、温度変化等の環境変化があったりすると脱落しやすいこと。そこで注目したのが、タコの吸盤です。

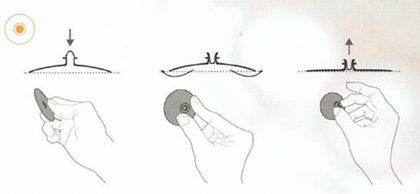

タコの吸盤は円柱状で、中は空洞になっています。吸着時には、吸盤内部の筋肉を収縮させることで空洞内の空気を外に逃がし、内部の圧力が減ることにより強固な吸着力が得られます。この仕組みを、吸盤製品に応用したのです。

具体的には、既存の吸盤製品の上部に、空気抜きとなる突起を設けました。吸盤を吸着させる際には、まず空気抜き部分を押し込み、吸盤の突起を反転させます。柔軟な素材を使っているので、簡単に押し込むことができます。

Copyright 株式会社昭和テック All Rights Reserved.

次に、吸盤を壁面に押し付けます。押し付けた吸盤は、従来の吸盤と同じように吸盤内の空気を外に逃がし密着します。そして最後に、横から抑えることで押し込んだ突起を飛び出させます。この時に吸盤内に残った空気が吸い出され、より強固に吸着されます。

タコが吸盤内部の筋肉を使って行っている、内部の空気を外に逃がす動きを、空気抜きとなる突起をつけることで実現したのです。

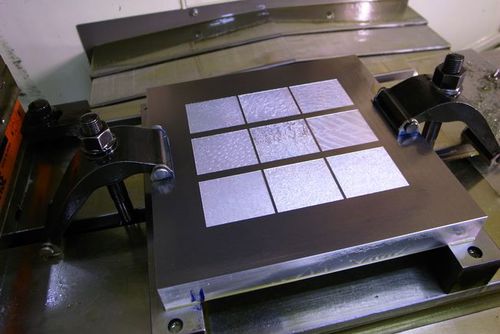

この吸盤製作を支えたのは、昭和テックが持つ精密金型製作プロセスやそのノウハウ、表面微細加工の技術です。これらをプロジェクトの中でつぶさに分析し、改良することで、超微細加工技術という強力な製作プロセスがつくり上げられました。

Copyright 株式会社昭和テック All Rights Reserved.

タコの吸盤など、自然が生み出した機能は微細かつ複雑なため、数値化して製品に落とし込む方法は確立されていませんでした。そこで、自然の機能を最新のデジタル画像処理で数値化し、直接金型加工へ展開できる技術開発に挑戦。ユニークな発想を基に、多くのアイデアが提案されました。

せっかくのアイデアを、机上の空論で終わらせるわけにはいきません。電子顕微鏡、高速加工機等の保有設備を駆使し、数々の試作金型を作ることで多くのノウハウを蓄積していきました。そして遂に、自然物の表面をマイクロスコープで撮影し、照射方法を工夫しながら画像合成を行うことで、自然物の微細な凹凸を金型の切削データに変換することに成功したのです。

金型の切削にあたって使用する工具は、市販のものに独自の加工を施すことで形状を最適化しています。工具の形状や取りつけ角度、機械との相性などに関しては、創業時より継続している業務用印判製作で培われた、彫刻の技術・ノウハウが生かされています。

こうして、自然に学ぶ「バイオミミクリ」と、「ミクロ」を扱う超微細加工技術を融合した、ゴム金型表面の超微細加工技術「ミミクロコート」が誕生しました。設計から製作まで自社で一貫して行うことで、短納期・低コストも実現しています。

Copyright 株式会社昭和テック All Rights Reserved.

「ミミクロコート」の技術を確立したことにより、特殊表面加工を必要とする広範囲な商品分野で実用化が可能となりました。これまでは、曲面形状づくりが難しいために応えられていなかった、民生用・業務用のニーズにも十分対応できます。

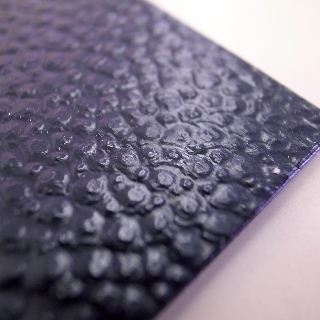

「ミミクロコート」の技術を用いて、次に取り組んでいるのが、サメ皮模様の製品への応用です。サメは、表面にある規則正しい凹凸のおかげで、水の抵抗が低くなる事が知られています。この擬態研究を応用して作られた水着は有名で、オリンピック競技でもその成果が証明されました。

船舶の船体用に、サメを手本にしたコーティング技術の研究も進んでいます。燃料を節約し汚れを寄せ付けないので、ドックでのメンテナンスを減らし、船の寿命を長くすると言われています。

また、サメの皮はその凹凸が織りなす、独特のグリップ力も魅力です。昭和テックでは、電子顕微鏡を用いてその形状と断面を徹底的に調べるなど、新たな分野への展開に一歩を踏み出しています。

Copyright 株式会社昭和テック All Rights Reserved.

昭和テックの藤原社長は「今回の産学連携デザイン開発プロジェクトは、当社にとって技術力を見直す良いきっかけになったと思います。作業を進めていくうちに私自身や社員たちの意識が明らかに変わり、向上心と自信が芽生え始めたのです。若い学生たちから生まれる柔軟な発想力と、教授の的確な指導は何よりの財産でした。今後も、得られた知識を基に、技術革新に邁進したいと思っています」とプロジェクトを振り返り、決意を新たにしています。

真摯かつ謙虚に自然と向き合い、自然からの学びを活かすための技術を開発した昭和テック。「ミミクロコート」の技術は実用レベルに達しており、試作品も作られています。これからどのような自然の神秘を、製品という形で私たちに届けてくれるのでしょうか。今後の動きから目が離せません。

(スタッフライター・田辺伸広)